1. 재료과학: 혹독한 화학적 환경을 위해 특별히 설계됨

부식 방지 합금 전문가: 듀플렉스 스테인리스강(2205/2507), 하스텔로이(C-276/C-22), 티타늄 합금, 니켈 기반 합금과 같은 재료를 사용하여 산성, 알칼리성 및 고염분무 매체의 부식 문제를 해결함으로써 장비의 수명을 연장하는 목표 솔루션이 제공됩니다.

고온 및 고압 적응성: 재료 비율을 맞춤화함으로써(예: 피팅 부식 방지를 강화하기 위한 몰리브덴 및 크롬 원소 추가) 주조는 -50℃에서 1200℃까지의 극한 작업 조건에서도 구조적 안정성을 유지하도록 보장됩니다.

2. 정밀 제조: 화학장비의 신뢰성 확보

니어 네트 형성 기술: 실리카졸 정밀 주조 및 로스트 폼 주조 공정을 사용하여 주요 부품의 공차를 CT6-CT8 수준으로 제어하여 가공 손실을 줄이고 복잡한 흐름 채널과 밀봉 표면이 한 번에 형성되도록 보장합니다.

표면 강화 처리: 내부 캐비티는 전해 연마, 질화 또는 텅스텐 카바이드 코팅으로 처리되어 매체 접착 위험을 줄이고 마모 및 침식 저항성을 향상시킵니다.

3. 전체 수명주기에 걸친 품질 관리

결함 제로 허용 시스템: 주조품의 100%가 X선 검사(ASTM E94), 초음파 검사(AWS D1.1) 및 액체 침투 검사를 거치며 주요 압력 베어링 구성 요소는 완전한 3D 스캐닝 비교를 수행합니다.

데이터 추적성: 각 주조에는 용융 배치, 열처리 곡선 및 테스트 보고서를 추적할 수 있는 독립적인 QR 코드가 함께 제공되어 ASME B16.34 및 API 600과 같은 화학 표준 인증을 충족합니다.

4. 산업 맞춤형 솔루션

설계 변경에 대한 빠른 대응: 유연한 생산 라인을 통해 도면의 DFM 분석을 48시간 이내에 완료할 수 있어 비표준 플랜지, 원자로 내부 부품, 특수 밸브 등 복잡한 구조 부품의 개발을 지원합니다.

실패 분석 지원: 부식률 계산 및 응력 시뮬레이션(FEA 유한 요소 분석)과 같은 부가 가치 서비스를 제공하여 고객이 장비 선택 및 유지 관리 전략을 최적화할 수 있도록 지원합니다.

5. 지속 가능성 및 규정 준수

친환경 주조 공정: 중주파 전기로와 백먼지 제거 시스템을 사용하여 배기가스 배출은 EPA 표준을 준수합니다. 폐모래 재활용률은 95% 이상으로 고객 ESG 리스크를 줄여줍니다.

글로벌 규정 준수 인증: ISO 15848(낮은 누출 인증), TA Luft(독일 공기 청정도 표준), NACE MR0175(황화물 응력 부식 방지) 등의 자격을 보유하여 화학 기업이 국제 프로젝트 감사를 통과할 수 있도록 지원합니다.

6. 공급망 가치의 깊은 내재화

지역 창고 네트워크: 북미, 중동 및 동남아시아에 보세 창고를 설치하여 72시간 비상 예비 부품 배송을 달성하고 고객 가동 중지 시간 손실을 줄입니다.

전체 프로세스 디지털 서비스: 고객은 생산 진행 상황을 실시간으로 모니터링하고, 고품질 문서를 다운로드하고, 온라인 플랫폼을 통해 ERP 시스템과 원활하게 통합할 수 있습니다.

-

내마모성 강관 GX280 (KMTBCr26) 내마모성 내부 실린더

내마모성 강관 GX280 (KMTBCr26) 내마모성 내부 실린더 -

내마모성 강관 GX280 (KMTBCr26) 고효율 채굴기 케이싱

내마모성 강관 GX280 (KMTBCr26) 고효율 채굴기 케이싱 -

스테인레스 스틸 주조 파이프 2205(CD3MN) 스테인리스강 부식 방지 슬리브

스테인레스 스틸 주조 파이프 2205(CD3MN) 스테인리스강 부식 방지 슬리브 -

스테인레스 스틸 주조 파이프 316L(CF3M) 스테인레스 스틸로 만든 오래 지속되는 부식 방지 슬리브

스테인레스 스틸 주조 파이프 316L(CF3M) 스테인레스 스틸로 만든 오래 지속되는 부식 방지 슬리브 -

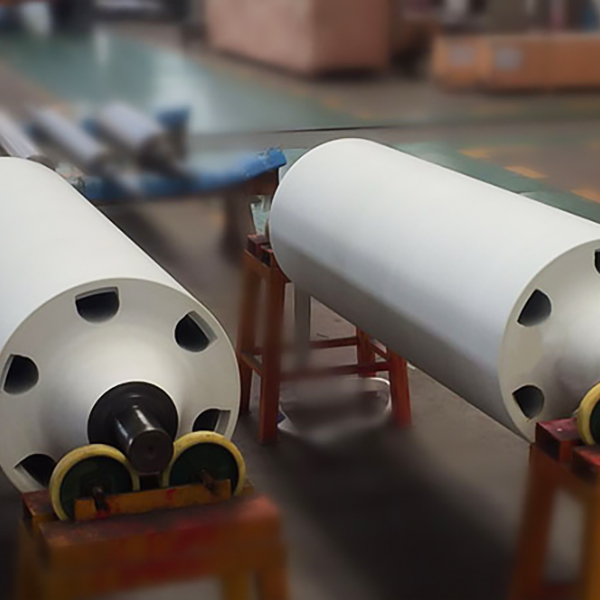

내열강관 316L 아연 도금 라인 싱크 롤러

내열강관 316L 아연 도금 라인 싱크 롤러

독점 거래 및 최신 제안을 보려면 아래에 이메일 주소를 입력하여 가입하세요.